Преимущества и недостатки электростатического метода нанесения лакокрасочных материалов

Достоинства электростатического метода

|

Недостатки электростатического метода

|

Рекомендации и техника безопасности

Рекомендации по проведению работ:

Покраску нужно осуществлять в защитном костюме с маской, респиратором.

Нельзя включать слишком сильную подачу воздуха при нанесении порошка

Это может привести к ускоренному износу оборудования, перерасходу красящего состава.

Важно сделать правильное заземление, чтобы краска легла равномерно.

Нельзя смешивать разные по цвету порошки.

Хранить порошок нужно в теплом, сухом помещении.

Нужно точно следовать технологии спекания порошкового вещества. Любое нарушение приведет к появлению визуальных дефектов.

Окраска металла порошковой краской — популярная технология нанесения декоративных покрытий. Ее применяют на промышленных предприятиях, в домашних условиях (при наличии покрасочной камеры).

Общие сведения

Итак, смысл данной технологии заключается в том, что на окрашиваемую поверхность напыляют полимерный порошковый краситель. Именно поэтому данный метод и получил такое название. После нанесения красителя, поверхность подвергается термической обработке, в результате чего порошок оплавляется и образует сплошную равномерную пленку.

Полученное данным способом покрытие обладает следующими свойствами:

- Защитой от коррозии;

- Хорошей адгезией к основанию;

- Устойчивостью к перепадам температур;

- Устойчивостью к механическим повреждениям, в том числе и ударопрочностью;

- Влагостойкостью;

- Устойчивостью к химическим воздействиям;

- Отличными декоративными свойствами;

- Долговечностью.

Порошковые краски

Отдельно следует сказать о декоративных свойствах такого покрытия, которое отличается разнообразностью цветов и фактур, что достигается путем использования различных добавок.

В частности порошковая окраска металла позволяет получить следующие типы поверхности:

- Матовую;

- Глянцевую;

- Плоскую или объемную;

- Имитирующую золото;

- Имитирующую фактуру древесины;

- Под мрамор;

- Под серебро и пр.

Варианты образованных порошковой краской поверхностей

Достоинства технологии порошковой покраски

Помимо возможности получения покрытия с высокими эксплуатационными качествами, данная технология обладает и рядом других преимуществ, таких как:

- Возможность нанесения красящего состава одним слоем, что недопустимо при покраске жидкими лакокрасочными материалами.

- Отсутствие необходимости использовать растворитель и контролировать вязкость материала.

- Высокая экономичность красителя, так как порошок, который не осел на окрашиваемую поверхность, можно использовать повторно. Для этого напыление выполняют в специальной камере, которая позволяет собрать весь неизрасходованный порошок. В итоге, стоимость порошковой покраски металла ниже, чем нанесение ЛКП другими способами.

- Процесс покраски занимает немного времени, причем, после нанесения краски, не надо ждать, пока она высохнет.

- Экологическая безопасность, так как краситель не содержит токсичных органических соединений. В результате отсутствует необходимость использования мощных вентиляционных систем.

- Технология нанесения красителя высоко автоматизированная, что упрощает процесс обучения работы с оборудованием.

Оборудование для порошковой покраски

Недостатки

Как и любая другая технология, окраска металла порошковой краской имеет некоторые недостатки:

- Невозможно устранить локальные дефекты покрытия – в случае их возникновения, необходимо полностью перекрашивать поверхность.

- Невозможность выполнения покраски своими руками, так как для этого требуется специальное оборудование и цеховые условия.

- Габариты окрашиваемых поверхностей ограничены.

- Невозможность колеровки краски – разрешается использовать только порошковые краски по металлу от производителей.

- Невозможно окрашивать детали, которые в дальнейшем будут подвергаться сварке, так как обгоревшие участки покрытия невозможно реставрировать.

Подготовка поверхности к покраске

Смотрите видео электростатической покраски мебели из дерева

| Видео.1. Электростатическая покраска мебели из дерева |

Окрашиваемое изделие размещается на металлическом столе, к которому присоединён заземляющий кабель. Для того, чтобы попадающие на окрашиваемый объект заряды могли стекать через заземление, древесина или же нанесённый ЛКМ должны иметь определенную электрическую проводимость. Для проводимости древесины её влажность должна быть не менее 14%.

Рекомендуемое удельное

|

Из-за того, что одинаково заряженные частицы отталкиваются друг от друга, в капельках возникает внутреннее расталкивание, имеющее следствием их дальнейшее разделение. Это измельчение не зависит от давления в системе, поэтому материал может быть хорошо распылён и при низком давлении. Однако, это накладывает ограничения на применение метода для нанесения материалов с высокой вязкостью.

Заряженные частицы ЛКМ летят, направляемые электрическими силами, к заземлённому изделию, в том числе на тыльную его сторону. Это позволяет окружить изделие потоком материала и окрасить даже тыльную часть, тем самым ещё больше сокращая потери ЛКМ.

В случае стульев, например, на тыльную часть, попадает обычно до 30% материала, нанесённого на лицевую часть. Таким образом происходит направленный перенос ЛКМ от пистолета до поверхности детали, значительно сокращающий потери материала в случае решётчатых изделий, и повышающий тем самым производительность.

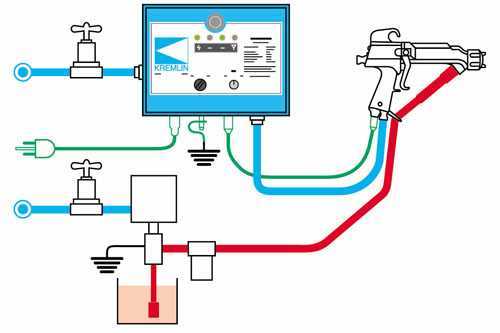

Пример системы распыления в электростатическом поле

Для примера, обычная система распыления в

электростатическом поле включает в себя насос подачи ЛКМ, краскораспылитель с двумя шлангами и блок питания.

Блок питания преобразует переменный ток 220 В в постоянный ток низкого напряжения (12 В), при этом предусмотрена регулировка выходного напряжения и система защиты, блокирующая высокое напряжение при приближении краскопульта к заземлённым поверхностям.

|

|---|

|

Рис. 2. Электростатическая система нанесения краски от фирмы Kremlin |

Маневренный, легкий кабель обеспечивает подачу низкого напряжения 12 В на миниатюрный высоковольтный генератор, встроенный в пистолет. Этот генератор создаст высокое напряжение на заострённом электроде, расположенном в области распылительной головки пистолета.

Регулировка на блоке управления дает возможность изменять высокое напряжение на электроде пистолета в пределах 20 000 — 85 000 В.

Нанесение порошкового покрытия

После предварительной обработки порошковая технология предусматривает нанесение собственно порошка. Перед нанесением слоя порошка деталь нужно промыть и высушить. Сушат детали в печах.

После предварительной обработки порошковая технология предусматривает нанесение собственно порошка. Перед нанесением слоя порошка деталь нужно промыть и высушить. Сушат детали в печах.

После охлаждения деталей можно приступать к нанесению порошка. Это выполняется его напылением. Процесс производится в специальной камере напыления. При этом частица порошка не проникают из камеры в помещение. Нанесение слоя порошка происходит с применением специального оборудования всего за секунды.

Особенно часто применяется электростатическое распыление. Заряженный порошок наносится на заземленную деталь. При этом напряжение между деталью и распылителем можно менять, регулировать ток, что означает выбор интенсивности струи. Можно выбрать оптимальное расстояние до детали.

Оно может выполняться в поле коронарного разряда или представлять собой турбостатическое распыление.

- Электростатический способ предполагает наличие внешнего источника заряда.

- Турбостатическое напыление происходит, при возникновении заряда частиц полимерного покрытия при их трении о стенки турбины при нанесении на окрашиваемую поверхность.

Выполнение полимеризации по порошковой технологии покрытия представляет собой, перевод слоя полимера на детали, в вязкое состояние путем оплавления, образование пленки, ее отверждения. Все это реализуется в печи. Камеры поляризации весьма разнообразны. Их конструктивное исполнение определяется конкретными нуждами производства.

Печь полимеризации управляется автоматикой. Блок управления печью обеспечивает контроль режима, определяет длительность процессов и его автоматическое прерывание. Печь может работать на любом топливе, в том числе, мазуте.

В камерах напыления порошок полимера равномерно покрывает деталь. Но неверное обращение приводит к накапливанию статического электричества, это весьма опасно со всех точек зрения.

Для полимеризации порошка требует до получаса времени. Процесс протекает при температурах порядка 200 градусов

Особенно важно поддерживать этот температурный режим от начала и до конца. Разброс температур внутри камеры не должен превышать пяти градусов

Процесс полимеризации происходит при расплавлении частиц порошка. Они становятся достаточно текучими, чтобы образовать на поверхности изделия сплошную пленку. Воздух, расположенный между частицами порошка под воздействием сил поверхностного натяжения просто вытесняется. Если этого не происходит по какой-то причине, качество покрытия становится заметно хуже. Эти поры существенно ухудшают состояние покрытия. Чтобы их не возникало, температура в печи должна ощутимо превышать температуру, при которой полимер становиться вязким. Кроме того, лучше получать тонкие покрытия.

Если окрашиваются массивные изделия, то температура на их поверхности поднимается очень медленно. Это означает, что полимер иногда не сможет отвердеть. Это приводит к низкому сцеплению полимерного покрытия с основой, потере его прочности и снижению защитных качеств.

Эта проблема разрешима. Достаточно нагреть деталь предварительно, а время отверждения сделать больше. Если отверждение полимера проводится при пониженной температуре, то возможность возникновения дефектных зон уменьшается, покрытие получается лучшего качества. В любом случае, приходится учитывать теплопроводность материала изделия и его габариты.

В процессе, охлаждение может происходить на конвейере или в специальных камерах, представляющих собой отдельный отсек печи отверждения.

Подготовка и покраска

Перед нанесением порошковой прослойки нужно добиться достаточно качественной адгезии краски с поверхностью. Процедура обработки поверхности подразумевает обезжиривание с применением органических растворителях. В отдельных ситуациях выполняется дополнительная обработка с применением химикатов. Это дает возможность подготовить материалы к следующему этапу.

Порошок не рекомендуется наносить на поверхность изделия потому, что на нем он таким образом не будет нормально удерживаться. Требуется технология, позволяющего удерживать краситель на поверхности металла до начала процесса полимеризации. Поэтому на следующих этапах детали могут размещаться в камерах напыления. В таких камерах порошок в ручном режиме насыпается на металлическую заготовку. Когда фрагменты краски проходят через распылитель, на них образуется небольшой электрический заряд, что позволяет удерживать порошок на металлической поверхности в момент покраски.

Организация бизнеса

Данные работы в специализированных центрах сегодня стоят довольно дорого. Если вы хотите попробовать себя в этом деле, то при наличии финансовых средств вполне можете приступать. Конечно, линия порошковой окраски (автоматизированная система) по карману далеко не всем, но благодаря нашим рекомендациям вы сможете некоторые элементы в первое время заменить другими инструментами.

Начните с небольших изделий. Это могут быть гипсовые статуэтки, керамическая посуда и много другое. Попробуйте для начала покрасить что-то в своем доме (начните с того, что не жалко испортить). Постепенно у вас появятся необходимые навыки и сноровка, тогда вы сможете принимать заказы у знакомых. Однако большого дохода ожидать не стоит, если перебиваться только разовыми заказами от физических лиц.

Наилучший вариант развития событий предполагает наличие большого стартового капитала. В этом случае можно сразу закупить необходимое оборудование и нанять работников. Клиентов же следует искать среди предприятий, занимающихся производством изделий из металла. Только наличие таких заказчиков позволит вашему бизнесу существовать и развиваться.

Технология порошковой покраски

Ситуация выглядит более оптимистично при использовании технологии порошковой покраски, возникшей в прошлом веке. Этот способ обработки поверхности лишен обычных недостатков. В данном варианте, происходит надежная фиксация покрытия из порошка на поверхности металла, при повышенной температуре и под давлением.

Ситуация выглядит более оптимистично при использовании технологии порошковой покраски, возникшей в прошлом веке. Этот способ обработки поверхности лишен обычных недостатков. В данном варианте, происходит надежная фиксация покрытия из порошка на поверхности металла, при повышенной температуре и под давлением.

Прежде всего, высоким качеством отличаются строительные конструкции с подобным покрытием, входные двери и, конечно автомобильные диски. Все они выполняются исключительно с применением современных порошковых технологий, что обеспечивает им превосходное качество и устойчивость к неблагоприятным факторам.

Применение порошковой покраски стало прорывом в технической мысли. Этот метод нанесения декоративных и защитных покрытий стали широко применять в медицине и изготовлении спортивных снарядов и инвентаря. В любом случае технологии такого ряда существенно улучшают потребительские характеристики продукции и оборудования.

Таблица. Характеристики и области применения различных видов покрытий.

| Покрытие | Достоинства / Недостатки | Области применения / Окрашиваемые объекты |

|---|---|---|

| Эпоксидное покрытие | Достоинства Высокая реакционная способность, широкий интервал температур и относительно небольшое время отверждения, высокая прочность и эластичность покрытия, высокая стойкость к химикатам и растворителям, высокая коррозионная стойкость, хорошие электроизоляционные свойства Недостатки Низкая устойчивость к ультрафиолету, и, соответственно, слабая стойкость вне помещений, невысокая термостойкость, склонность к пожелтению при отверждении. | Применение Транспортное машиностроение, приборостроение, электротехника, радио- и электронная промышленность, бытовая техника и подземные сооружения. В частности Электробытовые приборы, швейные машины, металлическая мебель, станки и инструмент, автомодели, велосипеды, торговое оборудование, кондиционеры, радиаторы, трансформаторы |

| Эпокси-полиэфирное покрытие | Достоинства Хорошая растекаемость, стабильность цвета при формировании и эксплуатации, хорошие механические свойства по сравнению с эпоксидными покрытиями — повышенная атмосферостойкость Недостатки По сравнению с эпоксидным покрытием — пониженная стойкость к химреактивам, трудность получения матовых покрытий при низкотемпературном отверждении | Применение Транспортное сельсхозмашиностроение, бытовая техника, приборостроение, производство оборудования и инструмента В частности Велосипеды, мотоциклы, авто-, мотодетали, холодильники, пылесосы, кондиционеры, металлическая мебель, водонагреватели и отопительные радиаторы, огнетушители, инструменты, детали швейных машин, утюги |

| Полиэфирное покрытие | Достоинства Высокая устойчивость к ультрафиолету и, следовательно, атмосферостойкость, прозрачность непигментированных покрытий Недостатки Принято считать, что полиэфирные покрытия, содержащие триглицидилурат, токсичны, пониженная реакционная способность с отвердителем примидом. Механические свойства и адгезия несколько ниже чем у эпокси-полиэфирных покрытий | Применение Tранспортное, сельсхозмашиностроение, строительство, производство металлической мебели В частности Авто-, мотодетали, мотоциклы и мотороллеры, садовое и сельхоз оборудование, инвентарь, металлочерепица, рамы и облицовочные фасадные плиты и панели, садовая мебель, столбы, арматура и решетки для ограждений, трансформаторы и др. |

| Полиуретановое покрытие | Достоинства Очень высокая растекаемость, стабильность цвета при перегреве и воздействии УФ-лучей, высокая адгезия к различным субстратам, хорошие механические свойства и атмосферостойкость Недостатки Повышенное газовыделение при отверждении | Применение Приборостроение, транспортное, сельскохозяйственное и химическое машиностроение, строительство В частности Детали автомобилей, вагонов, вертолетов, тракторов, металлическая мебель, панели зданий и сооружений, решетки для ограждений, кондиционеры |

| Полиакриловое покрытие | Достоинства Высокие декоративные свойства, хорошая атмосферостойкость, высокая химическая стойкость Недостатки Высокая цена, плохая сочетаемость с другими порошковыми композициями | Применение Автомобилестроение, бытовое и медицинское приборостроение В частности Салоны автомобилей, детали посудомоечных машин, светотехническое оборудование, элементы центрального отопления, медицинское оборудование и приборы, алюминиевые и стальные оконные рамы. |

Преимущества красок

Экономичность технологии, высокая скорость полимеризации (быстрое застывание), компактный размер оборудования и возможность повторного использования оставшегося порошка позволяет говорить о высоком преимуществе твердых красок над традиционными лакокрасочными продуктами. Выделим основные достоинства порошковых красок.

Экономичность

В связи с технологией и возможностью вернуть неиспользованный материал обратно в резервуар полиэфирный порошок является наиболее экономичным продуктом по сравнению с остальными видами красок.

Высокая износостойкость

Порошковые краски, несмотря на свою экологичность, не уступают в параметре износостойкости другим материалам своего сегмента. Такое покрытие не потребует скорой корректировки, так как состав устойчив к истиранию.

Равномерное покрытие

Использование камер термической обработки обеспечивает равномерное распределение полиэфирных частиц и пигмента. Краска ложится ровным и равномерным слоем, при этом на поверхности нет видимых переходов.

Дополнительные защитные функции

Равномерное покрытие влияет на распределение нагрузок и придает дополнительную прочность основанию, повышая защищенность изделия. За счет химического состава данный материал противостоит коррозии.

Простота обслуживания

Простота в обслуживании оборудования и покрытого изделия является очевидным плюсом порошкового покрытия. Наносить состав легко: это под силу даже новичку.

Декоративность

Широкое многообразие красок позволяет получить разнообразные виды покрытия и текстур. Глянец, матовое покрытие, объемное или металлик, фактура древесины и мрамора – все это представляется возможным при использовании данного порошка.

Высокая адгезия

Способность к сцеплению поверхностей у порошковых красок достаточно высока, при этом тип поверхности может быть универсальным. В связи с высокой адгезией этот вариант окрашивания подходит большому количеству материалов, а также изделиям из нержавеющей стали.

Термостойкость

Метод запекания способствует повышению устойчивости к перепадам температур, укрепляя покрытие и обеспечивая надежную протекцию от термических воздействий в дальнейшем.

Многообразие цветов

При смешивании цветов можно получить более 5000 оттенков, имитировать свойства различных фактур, что недоступно при работе с жидкими материалами. При желании можно подобрать оттенок в тон интерьерной композиции, либо выполнить отделку поверхностей для акцентирования отдельных функциональных зон.

Ударопрочность

Невосприимчивость к механическим повреждениям делает порошковые краски особо популярными. Структура полимеров и технология обработки повышают срок службы порошка и покрытого им материала.

Водостойкость

Водоотталкивающее покрытие надежно защищает от влаги и пыли. Оно предотвращает отслаивание краски от поверхности изделия. Данное свойство особо ценится у покупателей.

Долговечность

Устойчивый к разложению и повреждениям состав позволяет долгое время обходиться без перекрашивания изделия. При соблюдении технологии окрашивания вам не придется проводить корректировку или подкрашивание поверхности в течение нескольких лет.

Химическая нейтральность

Состав нейтрален к химическим воздействиям, а, следовательно, и устойчив к ним. Поверхность, покрытую данной краской, можно протирать, используя бытовую химию.

Выбор подходящей краски

В зависимости от типа поверхности, один и тот же красящий состав может по-разному взаимодействовать с металлом. Именно поэтому стоит подробно изучить особенности металлических объектов, которые предназначены для частичной или полной покраски:

Для черных металлов лучше подойдут краски на масляной основе. Что же касается способа применения красящего вещества, то тут следует быть предельно аккуратным – раствор необходимо наносить кистью или валиком быстрыми резкими движениями (в противном случае поверхность может начать окисляться, и слой будет ложиться неравномерно и с проплешинами). При окислении металлическая поверхность теряет ряд своих эксплуатационных качеств – понижается прочность, срок службы материала и устойчивость к атмосферным воздействиям.

Металлические поверхности из оцинкованной стали не требуют дополнительной защиты, поскольку соединение цинка (его наносят на основу черных металлов) обладает высокой износостойкостью и устойчивостью к агрессивным условиям окружающей среды. Именно поэтому для покраски такого рода объектов используют эмалевые смеси на алкидной основе.

Как показывает практика, цветные металлы лучше взаимодействуют с лакокрасочными составами на эпоксидной либо полиуретановой основе, однако окраска порошковой краской также является весьма эффективным способом.

На видео: как покрасить оцинкованную деталь.

Необходимое оборудование

Хотя количество необходимых инструментов и приспособлений зависит от масштабов работ, обязательно наличие следующего:

- Окрасочная камера. Позволяет выполнить порошковую покраску качественно, избегая постороннего воздействия. При производстве она дополнительно оснащается рекуператором, который отвечает за сбор оставшегося порошка, что значительно снижает расходы. В последующем частички проходят фильтрацию.

- Пульверизатор. Он бывает ручной и специальный промышленный для больших объемов работ. Альтернативой может служить компрессор, который дополнительно снабжается фильтром высокого давления.

- Печь. В ней происходит плавление нанесенных частиц.

Естественно, крупные производства имеют специальные системы подвесов и доставки, что облегчает работы и ускоряет темп.

Какой бы способ нанесения состава не использовался на финишном этапе деталь обязательно прогревается в печи

Какой бы способ нанесения состава не использовался на финишном этапе деталь обязательно прогревается в печи

Преимущества порошковой краски по сравнению с остальными красками

Рассмотрим, какие существуют плюсы в использовании порошковой краски наряду с краской, которая используется вместе с растворителем:

- Достижение декоративных, а также физико-химических качеств, которые дает полимерное покрытие, чего нельзя добиться при использовании традиционного применения краски.

- Качество покрытия после этого становится намного более высоким, при эксплуатации достигаются лучшие свойства.

- Как мы уже отметили, не требуется грунтовка, что просто необходимо при использовании обычной краской на растворителе.

- Нужно нанести всего один слой покрытия, так как практически все сто процентов порошка уходят на поверхность, образуя яркий и плотный слой. Чего не скажешь о масляных красках, которые требуют нанесения не одного слоя, что требует времени на высыхание каждого слоя.

- Много пор в покрытии. При этом возможно большое количество положительных качеств, в частности увеличивается ударопрочность, а также антикоррозийность.

- Так как порошковая краска в баллончике уже готова к непосредственному использованию, то получается, что не нужна дополнительная подготовка к работе.

- Теряется в процессе работы всего до четырех процентов порошковой краски, тогда как остальные жидкие краски составляют потерю до сорока процентов.

- Для затвердевания краски на основе порошка требуется всего тридцать минут.

- Не нужно иметь и большие помещения под склады, где можно было бы хранить краску. Так как она очень компактна.

- Порошковое покрытие обладает большой прочностью, поэтому эту краску легко транспортировать, упаковывать и хранить.

Что это такое и зачем нужно?

Одной из самых важных характеристик практически всех металлоизделий является их устойчивость к коррозии. Чем она выше, тем долговечнее и безопаснее будет созданная из них конструкция.

Ряд изделий, например нержавеющий прокат, изначально не подвержен разрушающим процессам, но его использование из-за относительной дороговизны не всегда целесообразно, поэтому существуют способы повышения защиты у изделий, выполненных и из других марок стали.

Их существует несколько, но наиболее популярными и востребованными можно по праву считать два:

- цинкование,

- порошковая окраска.

Оба они реализованы в виде отдельных работ, являющихся либо этапами производства, либо производимых сторонними предприятиями, так как нанесение защитного покрытия возможно не только на исходный металлопрокат, но и на готовые изделия, произведенные из него.

Проще всего разобраться в этом вопросе на конкретных примерах

Недостатки порошкового окрашивания

- Плавление порошка производится при температуре выше 150 0С, что не дает возможности окрашивать дерево и пластик.

- Сложно нанести тонкий слой краски.

- Оборудование для сухого окрашивания узконаправленное. В больших печах неэффективно окрашивать маленькие детали, а в небольшой печи нельзя окрасить поверхность большой площади.

- Для каждого цвета необходимо использовать отдельный контейнер.

- Сложно окрашивать предметы нестандартной формы или сборные конструкции.

- Оснащение покрасочной линии требует больших вложений.

- Если на поверхности появятся дефекты, локально устранить их не удастся, придется перекрашивать все изделие.

- Нет возможности делать колеровку, использовать можно только заводские краски.

Преимущества и недостатки метода

Достоинства технологии порошковой покраски металла:

- экологичность красящего состава.

- минимальная усадка благодаря отсутствию растворителя;

- большой выбор цветов;

- высокая механическая устойчивость окрашенных поверхностей;

- привлекательный вид.

Недостатки:

- Для покраски больших заготовок нужно покупать крупногабаритную печь.

- Невозможно нанести тонкий слой покрытия.

- Порошок плавится только при высокой температуре. Из-за этого технология не подходит для окрашивания пластиковых, деревянных заготовок.

Окрашивание металлических элементов (Фото: Instagram / ooo_pc_alvit)